Kompetencje techniczne

Najważniejsze podzespoły

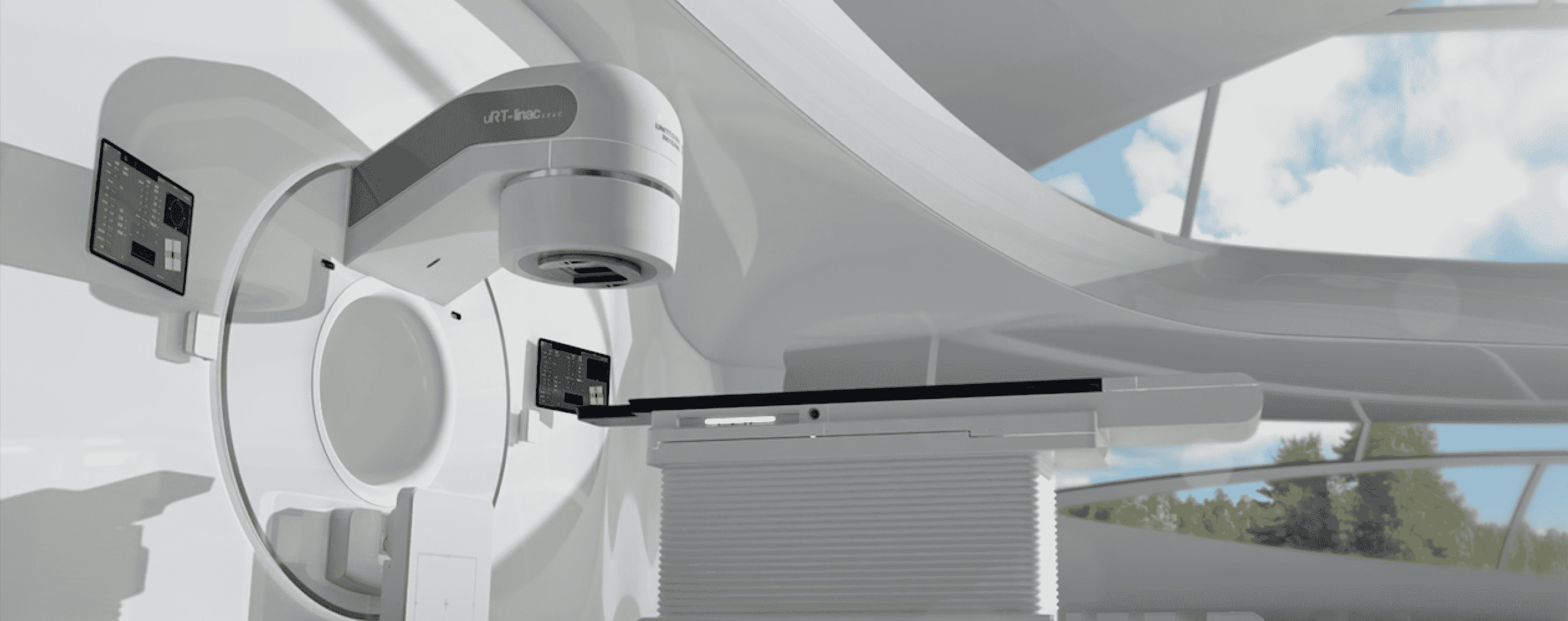

„Karabin snajperski” radioterapii: rura akceleratora

„Karabin snajperski” radioterapii: rura akceleratora

Radioterapia jest uznawana za jedną z najlepszych metod leczenia nowotworów na świecie, a budowa rury akceleratora ma istotne znaczenie dla precyzyjnego działania urządzeń do radioterapii. Rura działa niczym miecz, który błyskawicznie rozcina napływającą niczym wodospad ciągłą wiązkę elektronów na jednakowe porcje, a na koniec przekształca się w „lufę”, która wystrzeliwuje te porcje elektronów niczym pociski, przypuszczając nieprzerwany, a zarazem precyzyjny atak na ukryte w organizmie komórki rakowe.

12.2021

12.2021